Введение в цепные конвейерные линии

Цепь как тяговое и грузоподъемное устройство для транспортировки материалов. Цепные конвейерные линии также могут называться цепными линиями. Цепная конвейерная линия представляет собой устройство, использующее цепи в качестве тяговых и несущих тел для транспортировки материалов. Цепи могут быть обычными роликовыми конвейерными цепями или могут использоваться различные другие специальные цепи (такие как штабелирующие цепи и двухскоростные цепи). Цепной конвейер в основном транспортирует поддоны, большие товарные ящики и т. д.

Цепная конвейерная линия является широко используемым конвейерным конвейерным оборудованием. Цепная конвейерная линия является нестандартным оборудованием, и заказчики могут настроить его в соответствии со своими потребностями.

Цепной конвейер принцип работы

Линия цепного конвейера находится на несущей цепи, а между каждой секцией добавлен ролик с более высокой несущей способностью для перевозки товаров. И цепь использует ролики, чтобы катиться и скользить вместе с гусеницей. Из-за контакта качения между роликами на цепи и гусенице сопротивление трения мало, потери мощности малы, и он может выдерживать большие нагрузки. Его несущая способность зависит от прочности кронштейна, размера цепи, размера ролика и материала. Материал ролика, как правило, сталь, но в некоторых случаях для снижения шума используется износостойкий инженерный пластик.

Конвейерная цепь имеет различные конструктивные формы и аксессуары, облегчающие штабелирование и транспортировку. Его можно использовать в качестве сборочной производственной линии или в качестве склада и транспортировки материала.

Характеристики линии цепного конвейера

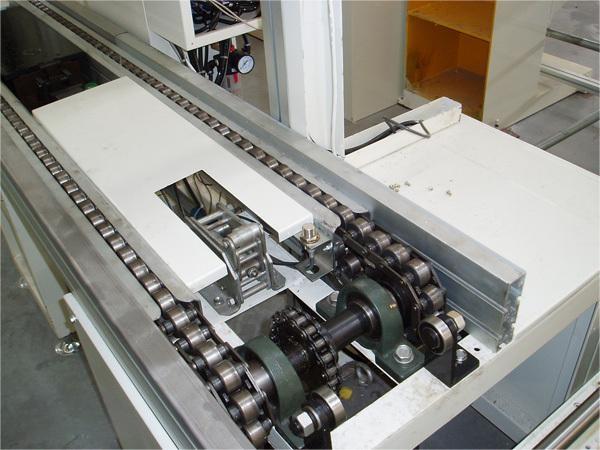

1. Линия по производству цепей в основном состоит из трех частей: конвейерной рамы, цепи и силового устройства. Основной частью служит рама конвейера, несущим конвейером является цепь, а силовое устройство обеспечивает питание для работы оборудования. Основной корпус конвейерной рамы изготовлен из стали в качестве основного материала для производства, так как он выдерживает большой вес груза.

2. Инженер разрабатывает план, соответствующий требованиям, предложенным заказчиком, с учетом реальных условий производства, продукции и других факторов. После того, как план определен, он передается в производственный отдел для организации заготовки материалов, необходимых для производства, а также для расстановки персонала на производство. Соответствующие материалы обрабатываются в соответствии с требованиями чертежей.

3. Сборка рамы конвейера: на протяжении всего производства первым шагом является завершение производства рамы конвейера, которая является основным компонентом линии цепного конвейера. Персонал нарежет сталь и соберет ее в форму с помощью сварки в соответствии с проектными чертежами. При соединении рамы конвейера следует обратить внимание на то, чтобы все детали находились на одном уровне.

4. Покрытие оборудования: после того, как рама конвейера линии по производству цепей собрана сваркой, необходимо нанести покрытие на все оборудование. Цвет покрытия можно выбрать произвольно, а после завершения покрытия оборудование будет «высушено» в проветриваемом помещении.

5. Установка силового устройства: Цепные производственные линии обычно используются для транспортировки тяжелых предметов. Мощность, необходимая для цепной передачи, обеспечивается двигателями, и выбор двигателей может быть указан заказчиком. Силовой агрегат установлен на высокой стороне рамы конвейера.

6. Установка конвейерной цепи: после установки силового устройства цепь, используемая для транспортировки товаров, должна быть установлена на раме конвейера. При установке конвейерной цепи важно обращать внимание на герметичность соединения между цепями во избежание разъединения во время работы оборудования. На данный момент построена высокоэффективная цепная конвейерная линия, и оборудование должно пройти предварительные эксплуатационные испытания инженерами, чтобы обеспечить его нормальную работу. [1]

Цепной конвейер Структура

1. Первичный двигатель: первичный двигатель является источником энергии для конвейерной линии, обычно с использованием двигателя переменного тока, но иногда при необходимости используется двигатель с переменной частотой. 2. Приводное устройство: двигатель соединен с валом конвейерной головки через приводное устройство, и обычные выполняемые функции включают в себя: снижение скорости, механическое регулирование скорости и защитную защиту.

3. Корпус линии: Корпус линии является основным корпусом конвейерного оборудования, которое непосредственно завершает проект транспортировки материала. В основном он состоит из транспортировочных цепей, аксессуаров, звездочек, головных валов, хвостовых валов, гусениц, кронштейнов и других деталей.

4. Натяжное устройство: Основная функция натяжного устройства - притянуть хвостовой вал ближе;

5. Электрическое устройство управления: основной функцией электрического устройства управления является управление приводным устройством.

Цепной конвейер

Цепной конвейер - это тип конвейера, который использует цепную тягу и нагрузку или использует плоскую лапшу, металлическую сетчатую ленту и роликовую платформу, установленную на цепи для транспортировки материалов. Его можно разделить на цепной тип, цепной пластинчатый тип, цепной сетчатый тип и тип плоской лапши. Он часто образует различные функциональные производственные линии с другими конвейерами, подъемными устройствами и т. д.

Усовершенствование линии цепного конвейера

анализ проблемы

Являясь важным оборудованием для сбора и транспортировки готовых материалов, цепные конвейеры состоят из 9 цепных гусениц длиной 7.5 м, 3 трансмиссионных валов, оснащенных звездочками, и 1 редуктора приводного двигателя. Цепь обходит звездочку на валу трансмиссии и образует замкнутое кольцо с передней и задней звездочками на пути цепи. Благодаря натяжению цепи он несет нагрузку по непрерывной транспортировке стали. Привод цепи завершается передаточным устройством, а двигатель запускается для передачи мощности на главный вал, снабженный звездочкой, через редуктор. Под приводом цепного колеса цепь движется для достижения цели транспортировки стали. Из-за повышенного производственного ритма конвейер часто перегружается или блокируется, что приводит к увеличению сопротивления движению и перегрузке двигателя. Чтобы выполнить требование отсутствия масляных пятен на готовом материале, подшипники трансмиссии нельзя своевременно смазывать после длительной эксплуатации, что также приводит к увеличению мощности двигателя и возникновению перегорания двигателя и растрескивания зубьев. В настоящее время главная ведущая звездочка цепных конвейеров представляет собой интегрированный тип, который устанавливается в горячем состоянии на вал трансмиссии и фиксируется установочным штифтом. Во время движения со значительным ударом часто происходит относительное перемещение между звездочкой и трансмиссионным валом, вызывающее износ звездочки и трансмиссионного вала. Непоследовательное движение 9 наборов цепей, влияющее на транспортировку. Из-за значительного увеличения темпов производства резко возросла и частота отказов механизма. Наконец, звездочка и трансмиссионный вал должны были быть прочно сварены вместе, превращая оборудование, которое можно было разобрать и заменить, в одноразовое. Во-вторых, из-за постоянного износа во время длительного использования звездочка подвержена износу, что приводит к нестабильному зацеплению между звездочкой и цепью. Если необходимо заменить звездочку, перед заменой необходимо снять весь трансмиссионный вал, что может иметь длительное время воздействия и высокую трудоемкость для рабочих.

Цепной конвейер технические усовершенствования

1. Улучшите методы вождения и увеличьте грузоподъемность.

Измените метод передачи, установите другой трансмиссионный вал с другой стороны трансмиссионного вала, установите основание двигателя в соответствии с условиями на месте и выберите новый приводной двигатель. Замените исходный односторонний привод на двунаправленный и добавьте преобразователь частоты, чтобы обеспечить срок службы двигателя и повысить грузоподъемность конвейера.

2. Выбор подшипников трансмиссии

Обеспечение бесперебойной работы конвейера. Возможность свободного перемещения подшипников внутри звездочки является важным условием нормальной работы конвейера. Однако на практике зазор между подшипником и штифтовым валом часто заполняется примесями, такими как оксидная окалина, до тех пор, пока он не заржавеет до смерти, что делает его неспособным свободно вращаться, а цепь находится в состоянии сухого трения, что приводит к износу штифт и звездочку, что приводит к поломке и заклиниванию цепи и влияет на производительность. Чтобы поддерживать хорошие условия смазки и нормальную рабочую среду для подшипников, выбираются самоуплотняющиеся подшипники, чтобы предотвратить утечку смазки и проникновение пыли, водяного пара или других загрязняющих веществ, полностью используя рабочие характеристики подшипников и продлевая их срок службы. . Устройство уплотнения подшипника относится к установке уплотнительных элементов на вращающемся валу или отверстии коробки, таких как войлочные кольца, резиновые уплотнительные кольца, накладки и упоры вала лабиринтного типа. Его функция заключается в защите подшипника и предотвращении попадания внешней пыли, грязи, металлических частиц, влаги, кислого газа и другого мусора внутрь подшипника. При плохом уплотнении подшипника и попадании внешнего мусора рабочее состояние подшипника значительно ухудшится, а срок службы подшипника значительно сократится. [2]

Еще одна функция уплотнительного устройства подшипника заключается в предотвращении утечки смазки из компонентов подшипника. Если масло вытечет, оно быстро повредит нормальную смазку подшипника, в результате чего он сгорит из-за нагрева; Кроме того, некачественные уплотняющие устройства не только вызывают отходы из-за утечки масла, но и загрязняют механическое оборудование и перерабатываемые продукты. Поэтому для нормальной работы оборудования подшипники должны иметь хорошие уплотнительные устройства.

При выборе типа устройства уплотнения подшипника следует учитывать следующие факторы: (1) условия эксплуатации подшипника; (2) структурные характеристики компонентов подшипника; (3) скорость вращения подшипника (окружная скорость подшипника); (4) тип смазки, используемой для подшипников (смазочное масло или консистентная смазка); (5) рабочая температура подшипника; (6) Производственные затраты.

Внешнее уплотнение можно разделить на два вида: бесконтактное и контактное. Описание следующее: (1) Контактное уплотнение, как следует из названия, относится к уплотняющей крышке, которая находится в контакте с частями подшипника с относительным движением и не имеет зазора. Эта форма уплотнения из-за прямого контакта между уплотнительным элементом и сопряженным элементом создает трение и тепло при вращении, что создает проблемы со смазкой. Контактная поверхность подвержена износу, что приводит к снижению уплотняющего эффекта подшипника и несоответствию требуемому качеству. Таким образом, подшипники с контактным уплотнением подходят только для работы на средних и низких скоростях. (2) Бесконтактное уплотнение относится к уплотнению, при котором части подшипника, движущиеся относительно уплотнительного элемента, не соприкасаются, а в середине имеется соответствующий зазор. Такая форма уплотнения почти не выделяет тепла от трения при вращении подшипника, а уплотнительная крышка не изнашивается. Эта форма подходит для высокоскоростных и высокотемпературных рабочих сред. Чем меньше зазор между бесконтактными уплотнениями, тем лучше. В зависимости от рабочего состояния подшипника и требований рабочей среды к степени уплотнения выбираются герметичные подшипники типа 2RS. Убедитесь, что подшипник не затвердевает из-за накопления примесей, тем самым продлевая срок службы подшипника.

3. Улучшение способов подключения

Измените конструкцию трансмиссионного вала и разъемной звездочки, которые соединяются болтами и фиксируются на трансмиссионном валу с помощью установочных шпонок. Замените исходное интегрированное соединение между валом трансмиссии и звездочкой на разъемное соединение. После износа зубьев звездочки их можно быстро заменить.

GIDI CHAIN LIMITED поставлять много роликовая цепь, конвейерная цепь, Цепочка листьев, сварная цепь, кованая цепь, Сеть пальмового масла, Подъемная цепь,Горно-металлургическая сеть, и др. всего более 3000 сортов. и 90% цепей экспортируются по всему миру, которые в основном экспортируются в Юго-Восточную Азию, Европу, Северную Америку, Южную Америку. Цепи приветствуются покупателями отличным качеством. Наша компания владеет более чем 100 комплектами современного и профессионального производственного оборудования. Совершенная и строгая система контроля качества внедрена в каждый процесс, от закупки материалов до упаковки готовой продукции. Также мы прошли сертификацию системы менеджмента качества ISO9001: 2015.

Подробнее : www.gidi-chain.com